18860255818

一、應用場景與核心需求

1. **正負極材料輸送**

鋰電池正極材料(如鈷酸鋰、磷酸鐵鋰、三元材料)和負極材料(如石墨、硅基材料)多為高純度粉體或顆粒,需避免金屬雜質污染。真空上料機通過密閉管道輸送,防止粉塵外泄和交叉污染,尤其適用于材料從干燥機到混合機、篩分機等環節的自動化轉移。

2. **高精度生產環境**

鋰電池對材料純度和一致性要求極高,真空上料機采用特殊材質(如陶瓷管道、鈦金屬濾芯、PTFE涂層)避免金屬接觸污染,確保材料在輸送過程中無二次污染。

3. **復雜工藝流程適配**

涵蓋投料、干燥、篩分、配料、包裝等環節,真空輸送系統通過管道連接各設備,實現全流程自動化銜接,減少人工干預。

二、技術優勢與核心功能

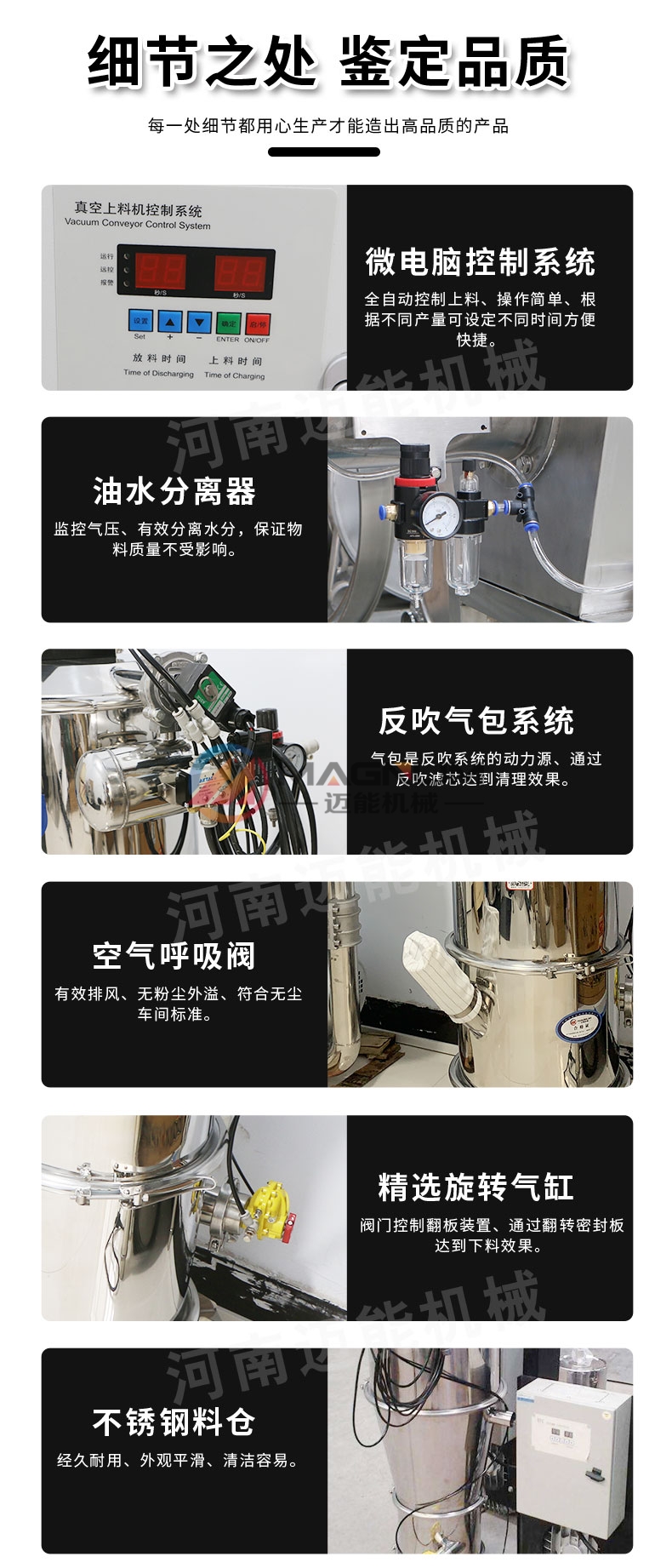

1. **無塵環保與安全防護**

采用密閉式負壓輸送,配合高效過濾系統(如防靜電濾芯),粉塵泄漏量極低,保護工人健康并符合環保標準,尤其適用于有毒材料(如氧化鈷、四氧化三鈷)的輸送。

2. **自動化與高效率**

通過PLC智能控制,實現全自動啟停、脈沖反吹清洗等功能,輸送效率可達2000kg/h,較傳統方式提升30%-50%,減少人工搬運和停機時間。

3. **長距離與靈活布局**

配備羅茨真空泵等設備,支持5-50米長距離輸送,適應工廠空間限制,靈活匹配生產線布局。

4. **防爆與耐用性**

本質防爆設計(如防爆電機、無火花材質),滿足鋰電池生產車間防爆要求,同時設備可24小時連續運行,適應高強度生產需求。

三、關鍵技術要求與選型建議

1. **材質選擇**

與物料接觸的部件需耐腐蝕、防粘附,例如采用鈦合金濾芯、陶瓷內襯管道或PTFE涂層,避免金屬雜質混入材料。

2. **過濾系統優化**

高精度濾芯(如Ti07聚合物涂層聚酯纖維)確保氣固分離效率,過濾精度達0.1微米,防止細粉逸散。

3. **智能控制系統**

集成料位傳感器、真空度監測模塊,實現精準計量和故障預警,提升生產穩定性。

4. **預處理與維護**

針對高濕度或易結塊物料,需增加預干燥或振動流化裝置;定期清洗過濾器(如每班次檢查)以維持高效輸送。

四、實際應用案例與效益

**效率提升**:某上海電池廠引入真空上料機后,上料效率提高30%,材料損耗降低15%。

**環保合規**:車間粉塵濃度從10mg/m3降至1mg/m3以下,符合OSHA等國際標準。

**成本優化**:貴州某材料企業采用真空輸送系統后,年維護成本減少40%,停機率下降80%。

五、未來發展趨勢

1. **智能化升級**:結合物聯網技術實時監控輸送狀態,預測性維護減少故障率。

2. **模塊化設計**:適應小批量、多品種生產需求,快速切換不同材料的輸送參數。

3. **綠色制造**:進一步優化能耗和過濾效率,響應碳中和目標。

結論

鋰電池真空上料機憑借其無塵、高效、安全的特點,已成為新能源行業核心生產設備。通過合理選型與技術優化,企業可顯著提升鋰電池材料的生產效率與品質穩定性,同時降低環境與人力成本。未來隨著技術進步,真空輸送系統將進一步推動鋰電池制造的智能化和綠色化發展。